6 Konfigurierung von Fließproduktionssystemen

6.1 Fließbandabstimmung unter deterministischen Bedingungen

Taktzeit

Ableitung aus der geplanten Produktionsmenge

C =

Zeitraum

z}|{

T

x

|{z}

geplante Produktionsmenge

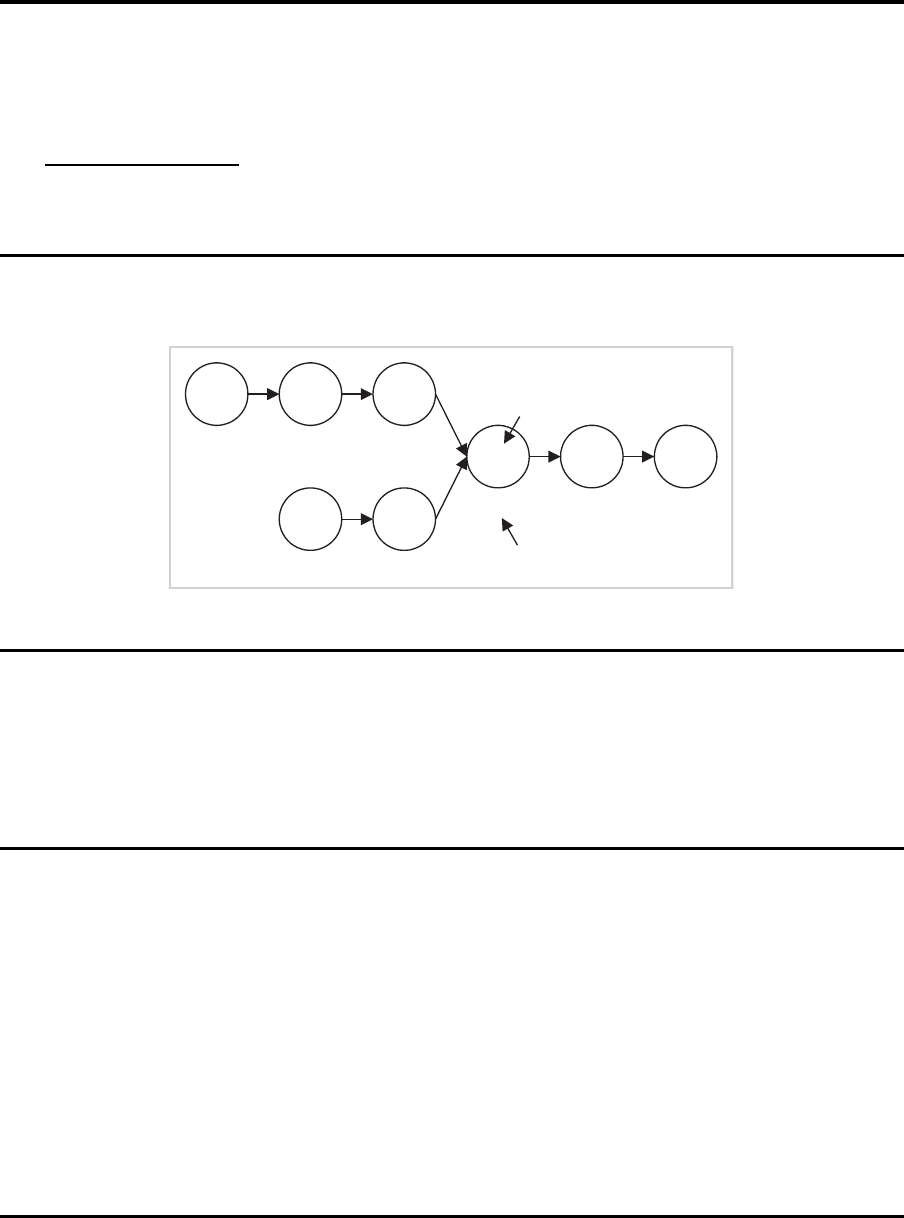

Vorranggraph

Beschreibung des Produktionsprozesses zur Herstellung einer Produkteinheit

1 2

3 4

5

6 7 8

1.2 1.2 1.3

1.8 1.6

2.0 1.4 1.3

Elementzeit

Elementnummer

Jeder Knoten stellt ein Arbeitselement dar

Fließbandabstimmung – Entscheidungsproblem

• Finde die minimale Anzahl von Stationen

• unter Ber¨ucksichtigung eine r vorgeg ebenen geplanten Produktionsmenge pro Periode und

• bei gegebenen Vorg¨anger-Nachfolger-Beziehungen zwischen den Arbeitselementen

Modell zur Fließbandabstimmung

Daten

C Taktzeit

I Anzahl der Arbeitselemente

M Maximale Anzahl der Stationen

N

i

Indexmenge der direkten Nachfolger des Arbeitselements i

t

i

Elementzeit des Arbeitselements i

Beispiel

Definition der Bin¨arvariablen

y

1

y

2

y

3

y

4

y

5

y

6

y

7

y

8

Eine L¨osung

0 1 1 0 0 1 0 1

21

Modell zur Fließbandabstimmung

Variablen

x

im

= Bin¨arvariable, die den Wert 1 annimmt, wenn

Arbeitselement i der Station m zugeordnet wird

y

m

= Bin¨arvariable, die den Wert 1 annimmt,

wenn Station m errichtet wird

Modell SALBP

Simple Assembly Line Balancing Problem

Minimiere Z =

M

X

m=1

y

m

|

{z }

Anzahl Stationen

u. B. d. R.

I

X

i=1

t

i

· x

im

|

{z }

Stationszeit der Station m

≤ C ·y

m

m = 1, 2, . . . , M

M

X

m=1

x

im

= 1 i = 1, 2, . . . , I

M

X

m=1

m · x

im

|

{z }

Stationsnummer des AE i

≤

M

X

m=1

m · x

jm

i = 1, 2, . . . , I; j ∈ N

i

x

im

∈ {0, 1} i = 1, 2, ..., I; m = 1, 2, . . . , M

y

m

∈ {0, 1} m = 1, 2, ..., M

Beispiel 1

Elementzeiten

i

1 2 3 4 5 6 7 8

t

i

3 1 2 5 4 4 7 1

x =

T

C

=

462

27

= 17.11

22

Beispiel 1

Optimale L¨osung

Station 1 Station 2 Station 3

a

1

; a

2

; a

4

a

3

; a

7

a

5

; a

6

; a

8

τ

1

= 9 τ

2

= 9 τ

3

= 9

τ

m

=

X

i∈I

m

t

i

M

min

=

&

I

P

i=1

t

i

C

'

Beispiel 1

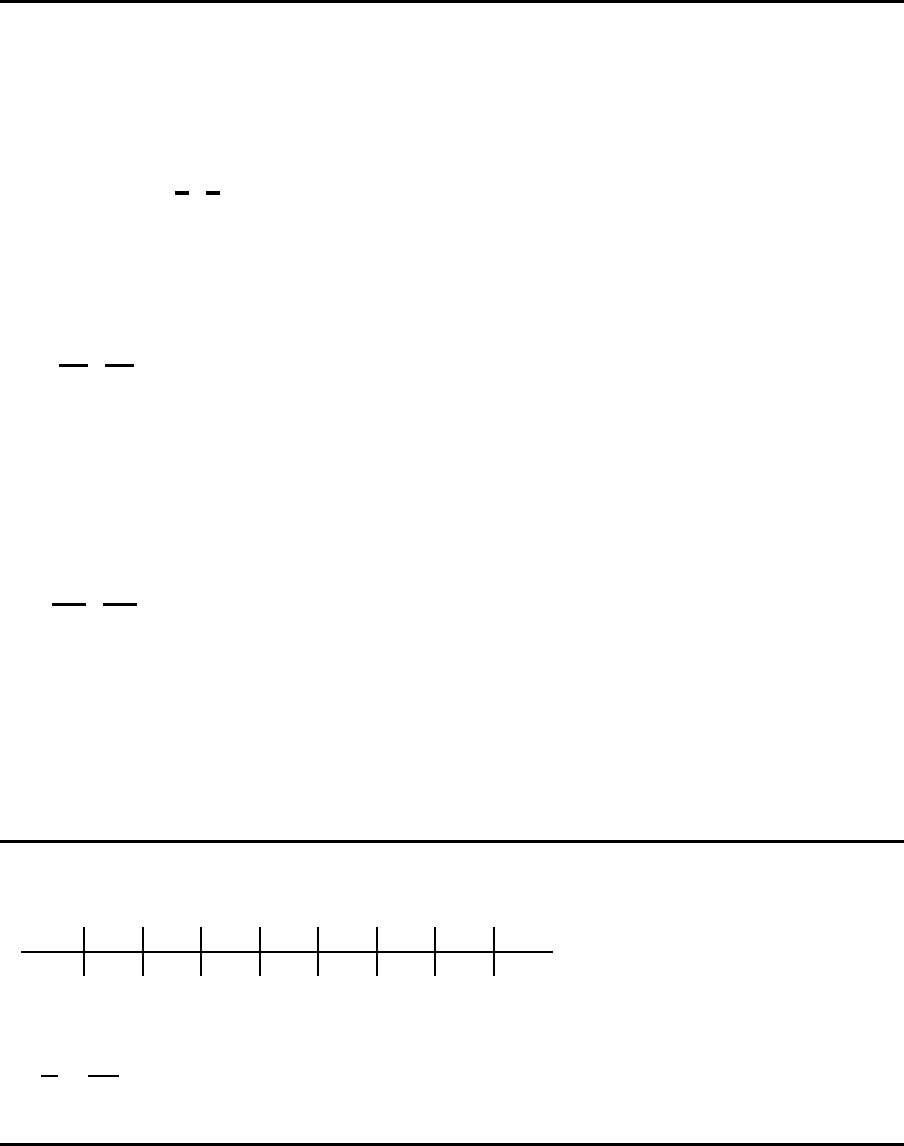

Reihenfolgebeziehungen

Beispiel 1

Reihenfolgebeziehungen

1 4 7 5 2 3 6 8

Beispiel 1

L¨osung f¨ur C = 9

Station 1

Station 2 Station 3 Station 4

a

1

; a

4

a

7

a

5

; a

2

; a

3

a

6

; a

8

τ

1

= 8 τ

2

= 7 τ

3

= 7 τ

4

= 5

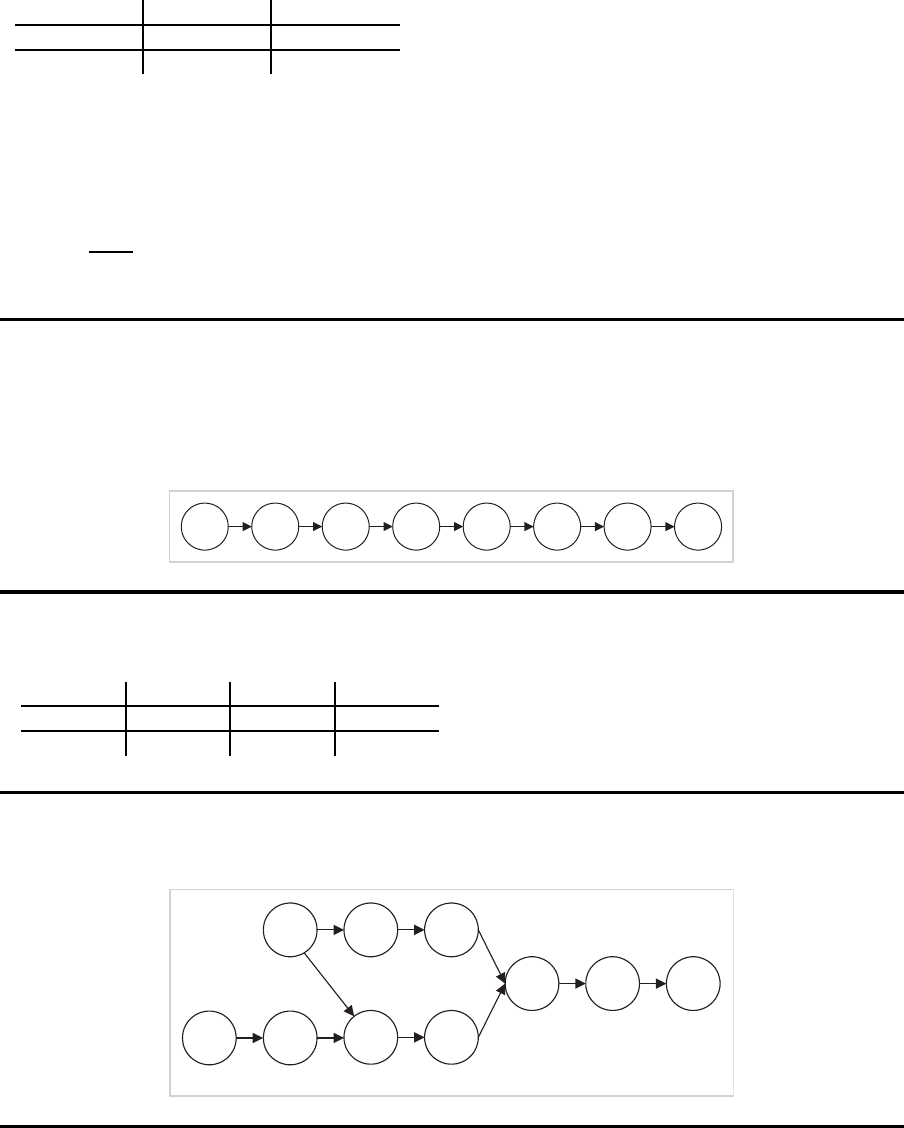

Beispiel 2

Arbeitselemente mit Zeiten und Reihenfolgebeziehungen

1 2

5 6

7

8 9 10

6 6 4

4 5

2 9 2

43

5 5

Beispiel 2

L¨osung f¨ur C = 11

23

Station Einplanbar Element Elementzeit Stationszeit Restzeit

1 {1, 3} 1 6 6 5

{3} 3 5 11 0

–

2 {2, 4} 4 5 5 6

{2, 5} 5 4 9 2

–

3 {2, 6} 2 6 6 5

{6, 7} 7 4 10 1

–

4 {6} 6 5 5 6

{8} 8 2 7 4

–

5 {9} 9 9 9 2

{10} 10 2 11 0

Beispiel 2

L¨osung

6 4

4

5

9 2

5

5

1

6

3

5

5

4

2

9

10

5

1

2

3

4

5

6.2 Leistungsanalyse unt er stochastischen Bedingungen

Zufallsein߬usse

• Handarbeitspl¨atze (Bearbeitungszeiten)

• Maschinenausf¨alle (St¨orungsabstand, St¨orungsdauer)

• Produktionsfehler

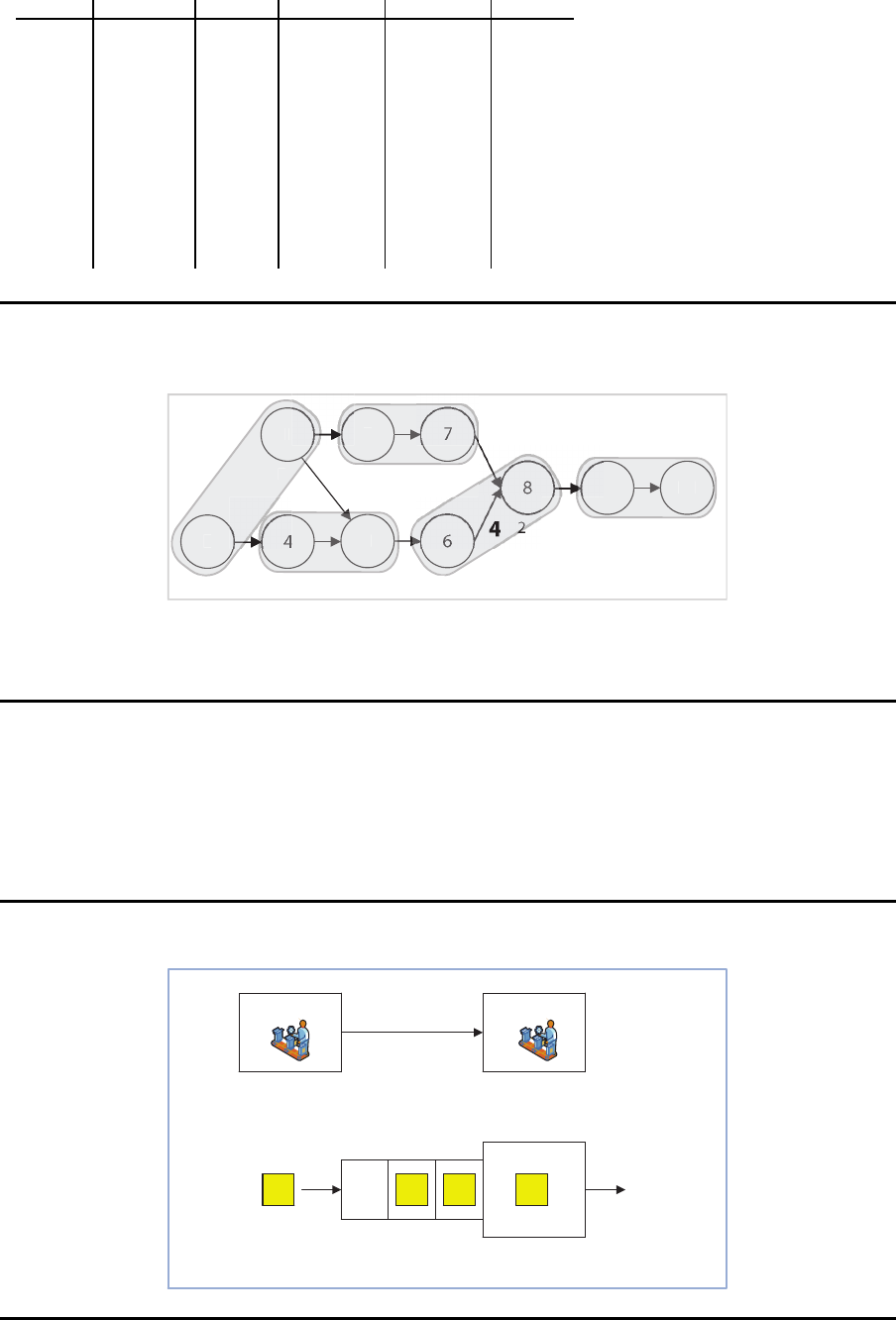

Abbildung einer Station als Warteschlangensystem

bediente

Kunden

Warteraum

Bedienprozeß

Bedienstation

Ankunftsprozeß Abgangsprozeß

Kunden-

quelle

Station mStation m-1

24

Einige Formeln aus der Warteschlangentheorie

Gesetz von Little

E{Q} = λ · E{W }

Variationskoeffizient

CV =

p

V {X}

E{X}

=

Standardabweichung

Mittelwert

Einige Formeln aus der Warteschlangentheorie II

Mittlere Durchlaufzeit

E{W } =

ρ

2

· (1 + CV

2

B

)

1 + ρ

2

·CV

2

B

·

CV

2

A

+

ρ

2

· CV

2

B

2 · λ · (1 − ρ)

+ E{B}

Variationskoeffizient der Zwischenabgangsz eiten

CV

2

D

= (1 −

ρ

2

) ·

CV

2

A

+

ρ

2

·CV

2

B

1 + ρ

2

· CV

2

B

+

ρ

2

· CV

2

B

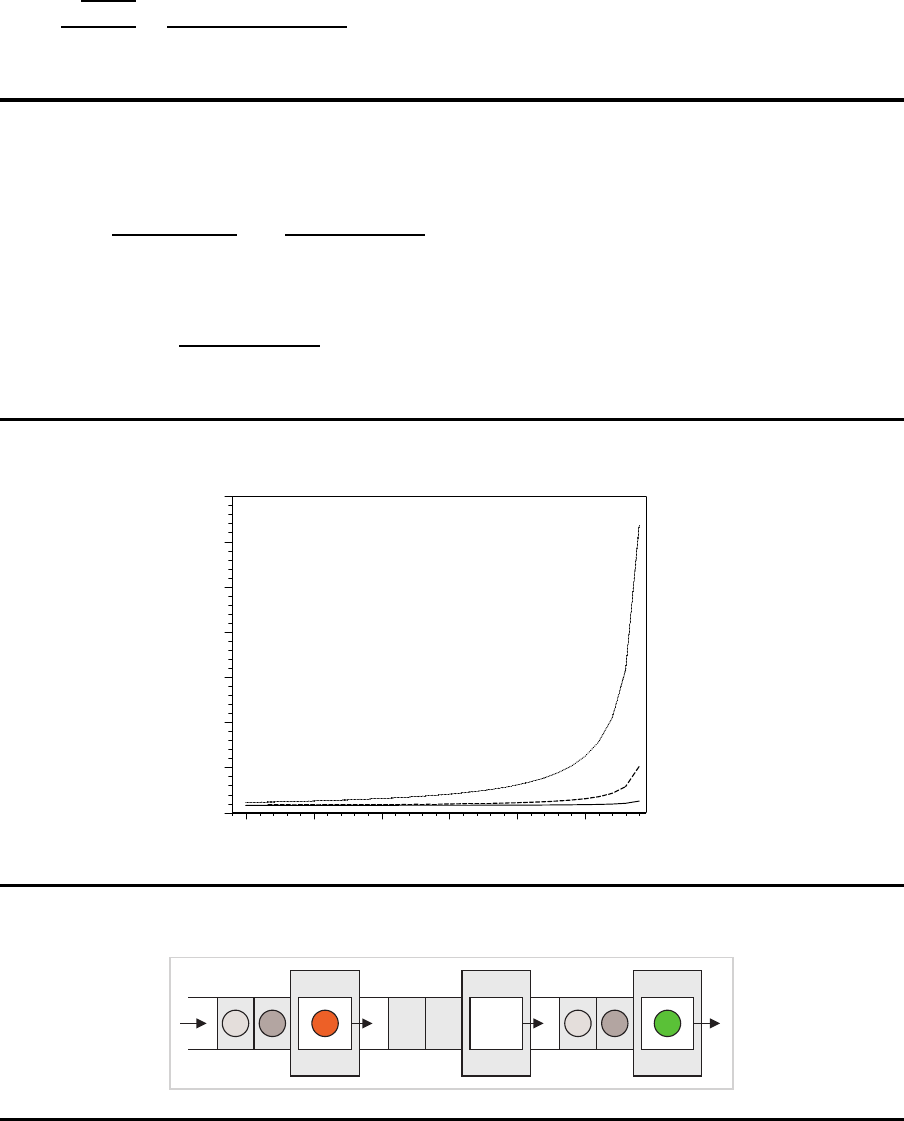

Durchlaufzeit ve rsus Auslastung

0

5

10

15

20

25

30

35

D

u

r

c

h

l

a

u

f

z

e

i

t

0.70 0.75 0.80 0.85 0.90 0.95

Auslastung

CV

B

= 0.1

CV

B

= 0.3

CV

B

= 0.8

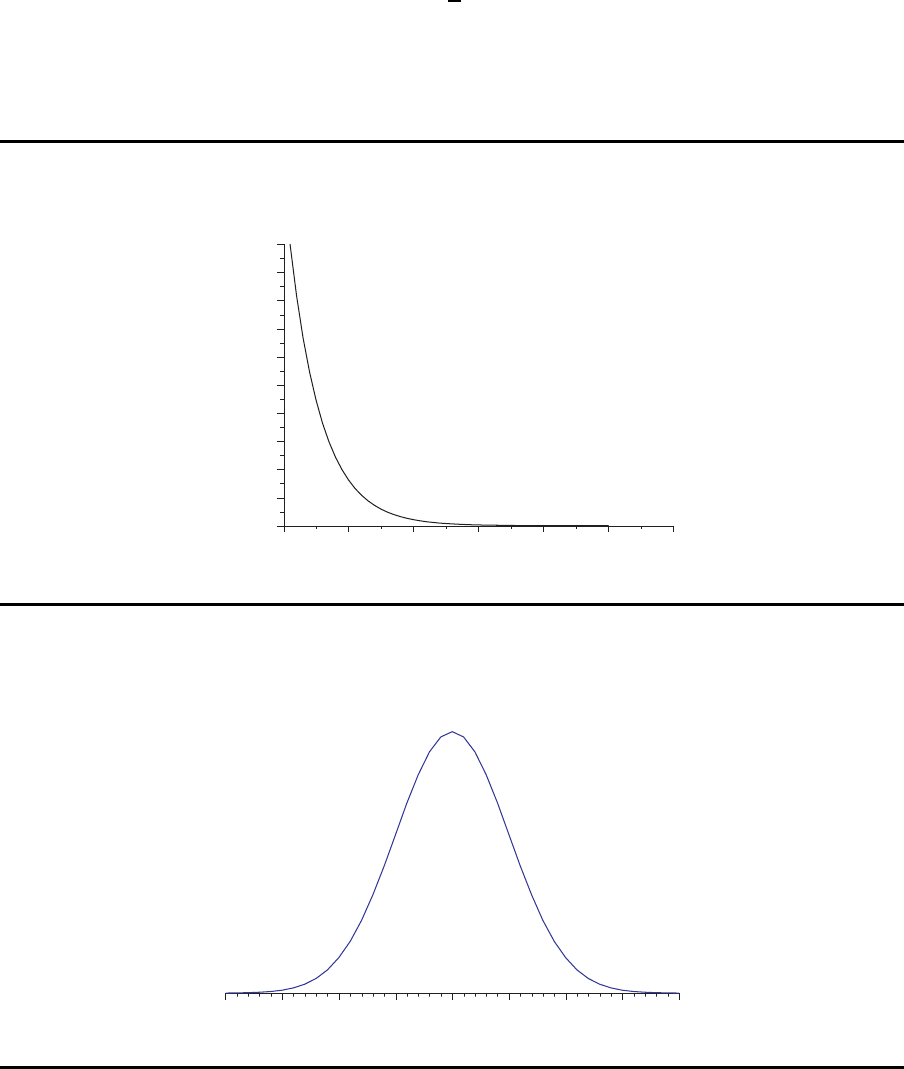

Fließproduktionssystem als mehrstufiges Warteschlangen system

1 2 3

25

Annahmen

• M Stationen

• exponentialverteilte Zwischenankunftszeiten,

1

λ

• exponentialverteilte Bearbeitungszeiten

• ausreichend Platz vor jeder Station

Exponentialverteilung

Zur Erinnerung

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

Dichtefunktion f(x)

0 10 20 30 40 50 60

x

=1

λ

Normalvertei lung

Zur Erinnerung

48.0 48.5 49.0 49.5 50.0 50.5 51.0 51.5 52.0

X

Leistungskenngr¨oßen

• Produktionsmenge

X = λ

26

• Auslastung

U

m

= λ ·b

m

m = 1, 2, ..., M

• Lagerbestand (wartend und in Arbeit)

Q =

M

X

m=1

Q

m

Q

m

=

U

m

1 − U

m

m = 1, 2, ..., M

• Wahrscheinlichkeitsverteilung des Lagerbestands

P

n

m

= 1 − U

m

n

m

= 0; m = 1, 2, . . . , M

P

n

m

= P

0

·U

n

m

m

n

m

≥ 1; m = 1, 2, . . . , M

• Durchlaufzeit

W =

M

X

m=1

W

m

W

m

=

b

m

1 − U

m

m = 1, 2, ..., M

Beispiel

Ergebnisse

Produktionsrate:

X = 0.08 St¨uck/Minute

Auslastungen: U

m

= 0.08 · 10 = 80% (m = 1, 2, . . . , 5)

Lagerbest¨ande: Q

m

=

0.8

1 − 0.8

= 4.0 St¨uck (m = 1, 2, . . . , 5)

Q = 5 ·4 .0 = 20 St¨uck

n

m

0 1 2 3 4 ··· 18

P

n

m

0.2 0.16 0 .128 0.1024 0.0819 ··· 0.0036

Durchlaufzeiten: W

m

=

10

1 − 0.8

= 50 Minuten (m = 1, 2, . . . , 5)

W = 5 · 50 = 250 Minuten

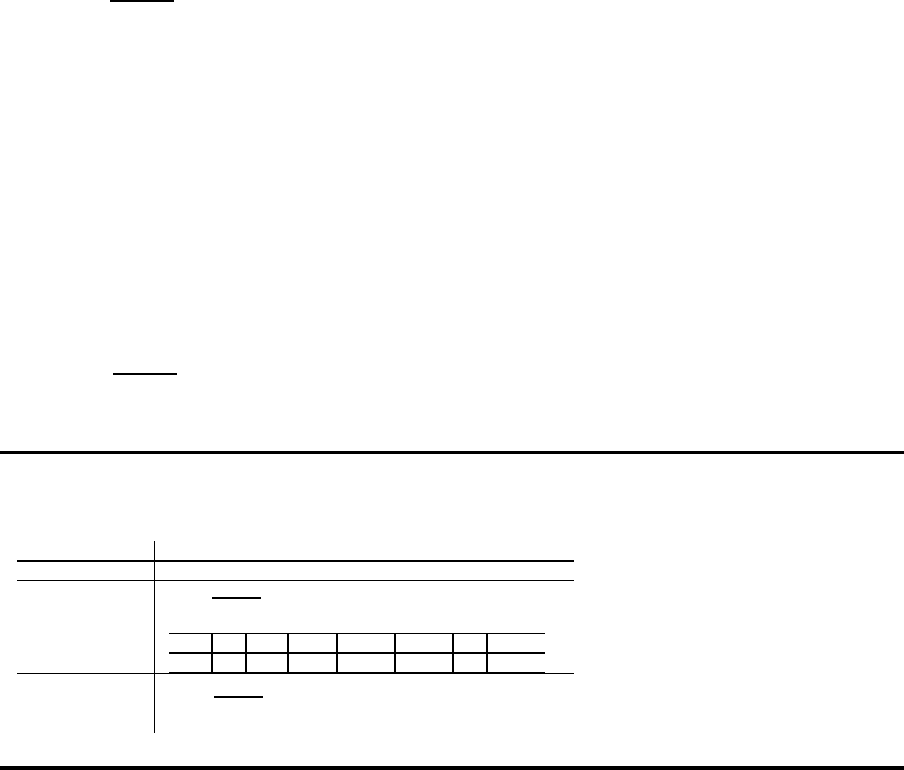

Auslastungsante ile, 0 Puffer

27

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

A

n

t

e

i

l

1 2 3 4 5 6 7 8 9

Station

beschäftigt blockiert leer

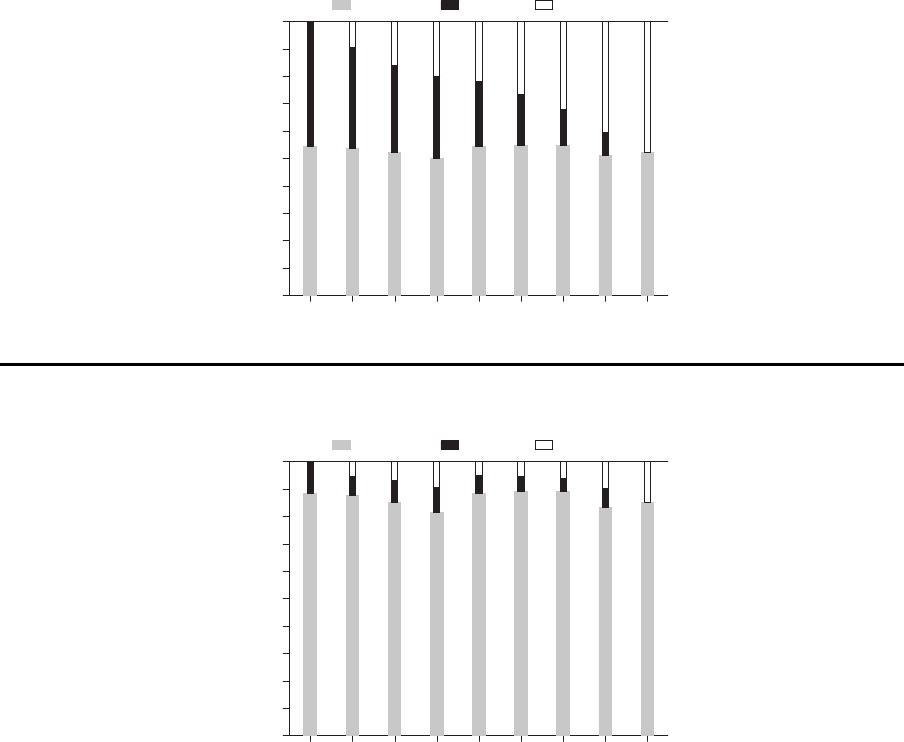

Auslastungsante ile, 30 Puffer

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

A

n

t

e

i

l

1 2 3 4 5 6 7 8 9

Station

beschäftigt blockiert leer

28