Teil V I

Planungs- und Koordinationssysteme

17 Supply Chain Management

Supply Chain Management – Kerngedanke

• Gesamtoptimum ist besse r als die Summe der Einzeloptima

• Systemweite Sichtweise und Optimierung

Supply Chain Management – Typische Fragestellungen

• Bullwhip-Effekt

– Prognoseverfahren: Ver¨ander ung des Sicherheitsbestands

– Losbildung

– Nachfrageverhalten bei erwarteten Rabattaktionen

Supply Chain Management – Typische Fragestellungen

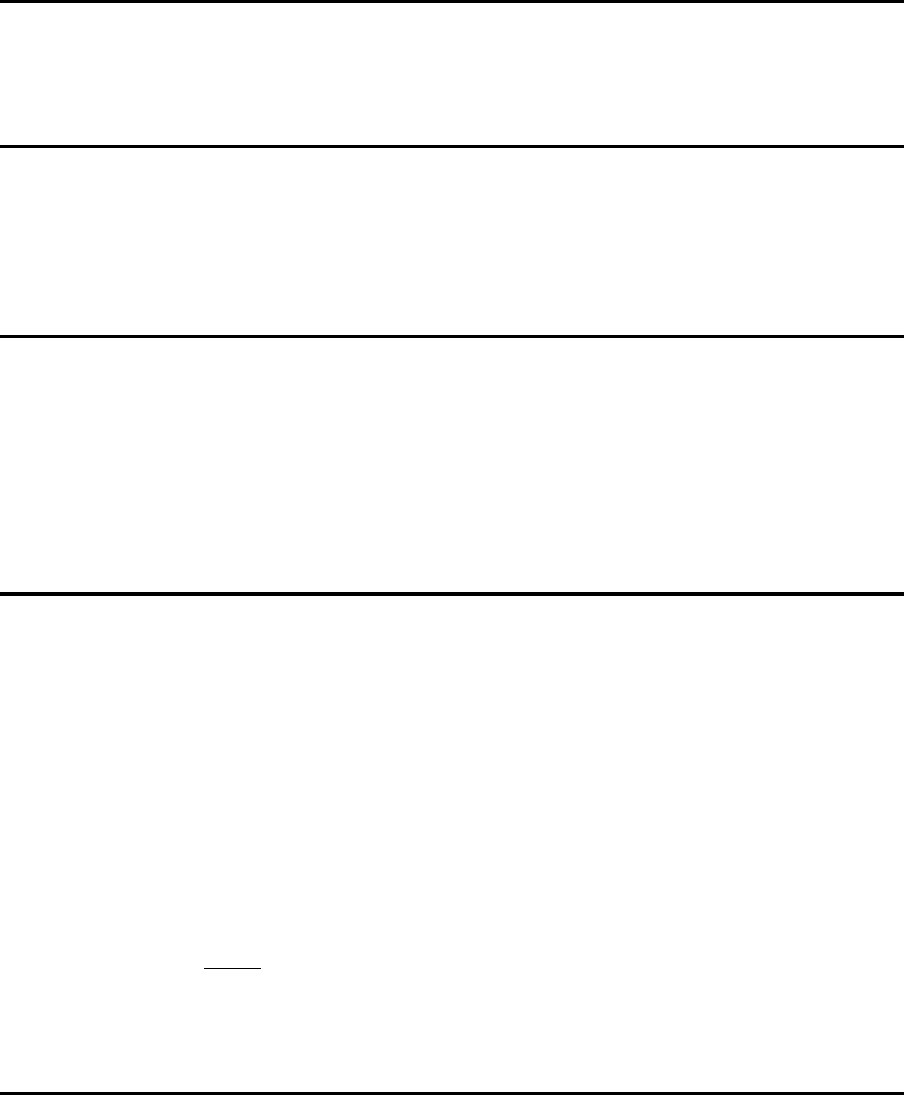

• Verz¨ogerung der Variantenbildung

Endprodukt A = Basismodul + l¨anderspezifisches Einzelteil

– Zentrale Montage und Lager ung des l¨anderspezifischen Pr odukts A

SB

1

= v ·

N

X

n=1

σ

n

– Zentrale Lagerung des Ba sismoduls und regionale Montage des l¨anderspezis chen Einzelteils

SB

2

= v ·

v

u

u

t

N

X

n=1

σ

2

n

96

Supply Chain Management – Sp¨ate Variantenbildung

• σ

A

= 3, σ

E

= 4

• Fr¨uhe Variantenbildung in der Fabrik:

SB = v · σ

A

+ v · σ

E

= v · 3 + v · 4 = v · 7

• Sp¨ate Variantenbildung im Regionallager:

SB = v ·

p

σ

2

A

+ σ

2

E

= v ·

√

3

2

+ 4

2

= v · 5

Supply Chain Management – Typische Fragestellungen

• Abstimmung von Lieferrhythmen

• Vertragsdesign

• Mehrstufige Sicherheitsbestandsoptimierung

18 Produktionsplanun gs- und -steuerungssysteme

18.1 Einf¨uhrung

CIM

Computer Integrated Manufacturing

PPS

Produktions-

planung

und

-steuerung

CAD

Konzipierung

Gestaltung

Detaillierung

CAQ

Qualitäts-

sicherung

CAM

Bearbeitung

Transport

Lagerung

CAP

Arbeitsplanung

NC-Programmierung

AP

Advanced

Planning

Planungskonzepte

• vollst¨andiges PPS-System

• partielle L¨osungen (z. B. zur Produktionssteuerung)

18.2 Push-Prinzip

97

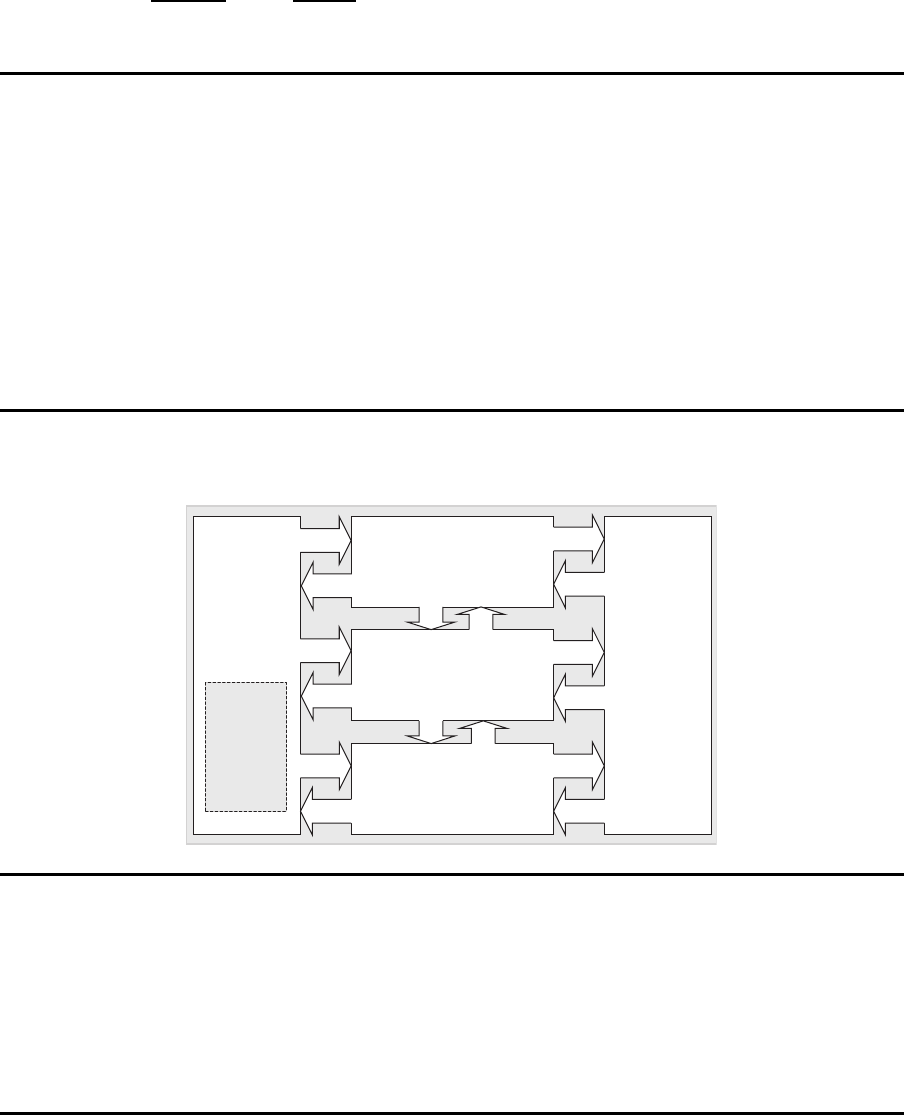

MRP-Sukzessivplanungskonzept

• Hauptproduktionsprogrammplanung

• Mengenplanung

• Terminplanung

• Produktionssteuerung

MRP-Sukzessivplanungskonzept

Erzeugnis ...

Materialbedarfsrechnung

Losgrößenrechnung

Erzeugnis k+1

Materialbedarfsrechnung

Losgrößenrechnung

Hauptproduktions-

programmplanung

Mengenplanung

Terminplanung

Produktionssteuerung

Erzeugnis k

Materialbedarfsrechnung

Losgrößenrechnung

Durchlaufterminierung

Kapazitätsbelastungsausgleich

MRP-Sukzessivplanungskonzept

Kritik

• keine mittelfristige Pro grammplanung

– Produktion paßt sich der Nachfrage an

• Losgr¨oßenplanung

– Mehrstufigkeit der Erzeugnisstruktur wird vernachl¨a ssigt (→ mehrstufige Losgr¨oßenpla nung)

– Unsicherheit der Nachfrage und der Produktionsqua lit¨at wird vernachl¨assigt (→ stochastische

Losgr¨oßenplanung)

• Durchlaufzeiten

– . . . h¨angen von der Kapazit¨atsbelastung ab

– . . . sind das Ergebnis der Planung

– . . . werden aber als Datum vorgegeben

• keine Ber¨ucksichtigung der Kapazit¨aten

98

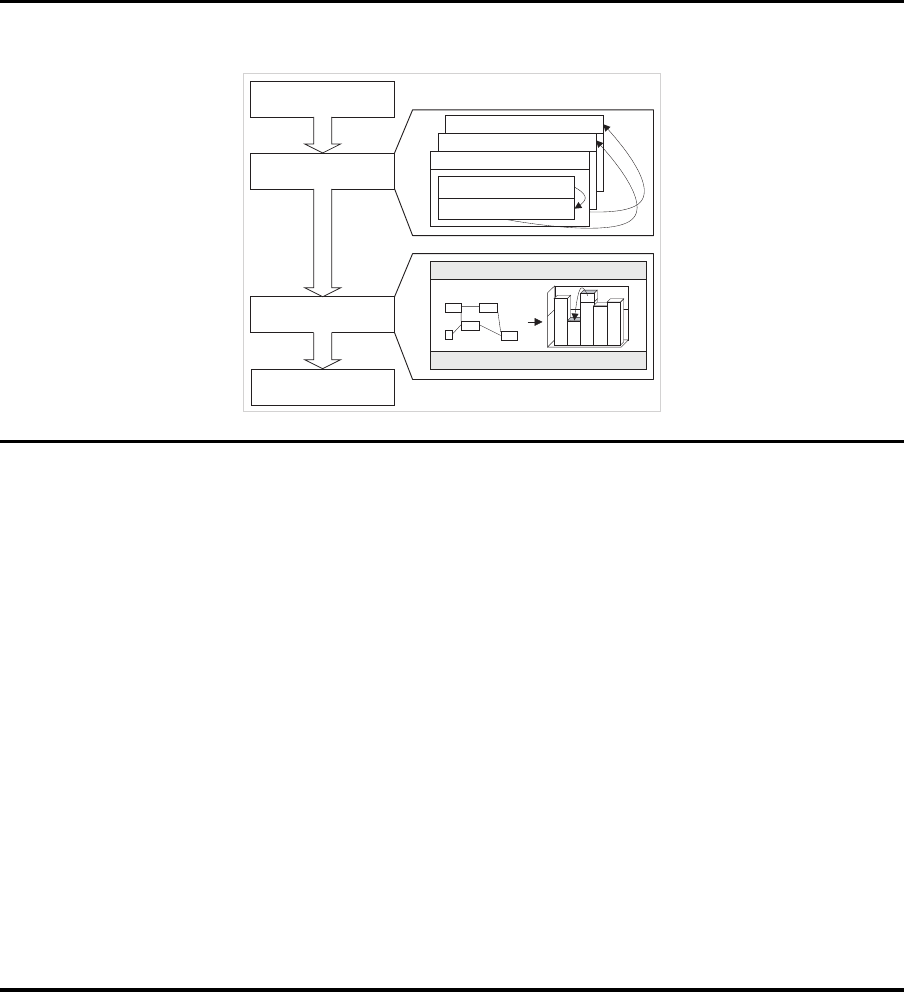

Kapazit¨atsorientiertes PPS

Bau-

stellen-

produktion

Werkstatt-

produktion

Zentren-

produktion

Fließ-

produktion

JIT-

Produktion

...

Vernetzte Produktionssegmente

Kapazitätsorientiertes PPS-System

Segment-spezifische

Feinplanung und

-steuerung

Aggregierte Gesamtplanung

Kapazitiertes

Hauptproduktions-

programm

Detaillierte Losgrößen-

und Ressourcenein-

satzplanung

Planungssystem f¨ur Supply Networks

Standortübergreifende Produktions-,

Beschaffungs- und Transportplanung

Kapazit¨atsorientiertes Planungssystem f¨ur Supply Networks

Deterministische Sicht

Bau-

stellen-

produktion

Werkstatt-

produktion

Zentren-

produktion

Fließ-

produktion

JIT-

Produktion

...

Produktionssegmente (Standort 1)

Kapazitätsorientierte Planung (Standort 1)

Bau-

stellen-

produktion

Werkstatt-

produktion

Zentren-

produktion

Fließ-

produktion

JIT-

Produktion

...

Produktionssegmente (Standort N)

Kapazitätsorientierte Planung (Standort N)

...

Lieferungen Lieferungen Kunden

Standortü

(Supply Network Planning, Master Planning, Enterprise Planning)

Beschaffungs- und Transportplanung

aggregiert

detailliert

Distribution

Lieferanten

Beschaffung

Stochastische Sicht

Pufferungsmechanismen, Sicherheitsbestände, Sicherheitszeiten

Unterstützende Module:

Nachfrageprognose, Verfügbarkeitsprüfung (Available-to-promise), Warn-Monitor

Supply Network

99

18.3 Pull-Prinzip

Pull-Prinzip

• Produktionsplan nur f¨ur die letzte Stufe

• Produktion auf Abruf

• Kontinuierlicher Materialfluß durch kleine Losgr¨oßen

• Verk¨urzung der R¨ustzeiten

– Training von R¨ustteams

– R¨usten parallel zur Produktion

– R¨ustzeitoptimale Reihenfolgen

• Null-Fehler-Produktion

• Vorbeugende Instandhaltung

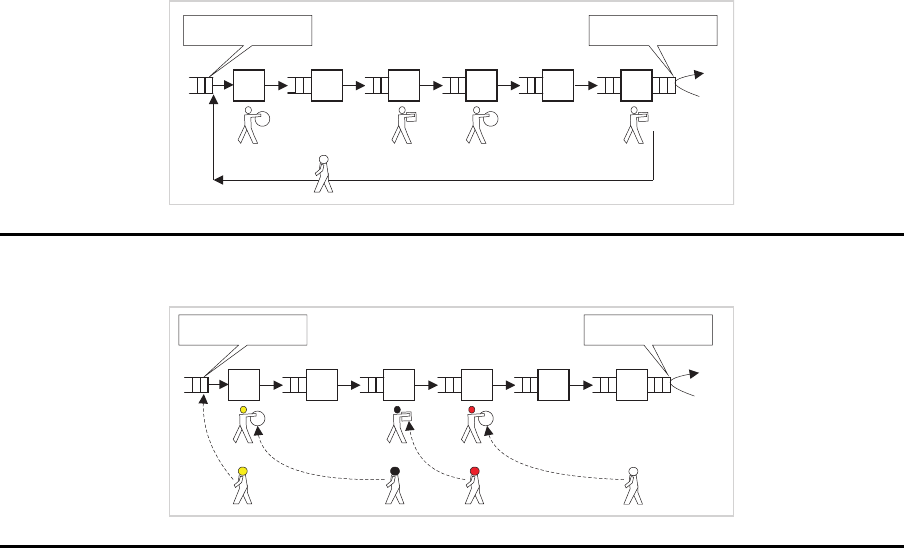

Kanban-System

Aufträge

Bestand

Plantafel mit Karten

Rohmateriallager Fertigproduktlager

CONWIP-System

1

Aufträge

M

Rohmateriallager Fertigproduktlager

100

Flexible Werker

1

Aufträge

M

Rohmateriallager Fertigproduktlager

Bucket brigade

1

Aufträge

M

Rohmateriallager Fertigproduktlager

Pull-Prinzip

Voraussetzungen

• Kleine Losgr¨oßen, gleichm¨aßige Arbeitsinhalte

• Einhaltung der Plan-Pro duk tionsmenge, auch bei St¨orungen

• Materialflußorientiertes Layout

• Weitergabe fehlerfreier Produkte

• Keine Verz¨ogerungen durch Transporte

101

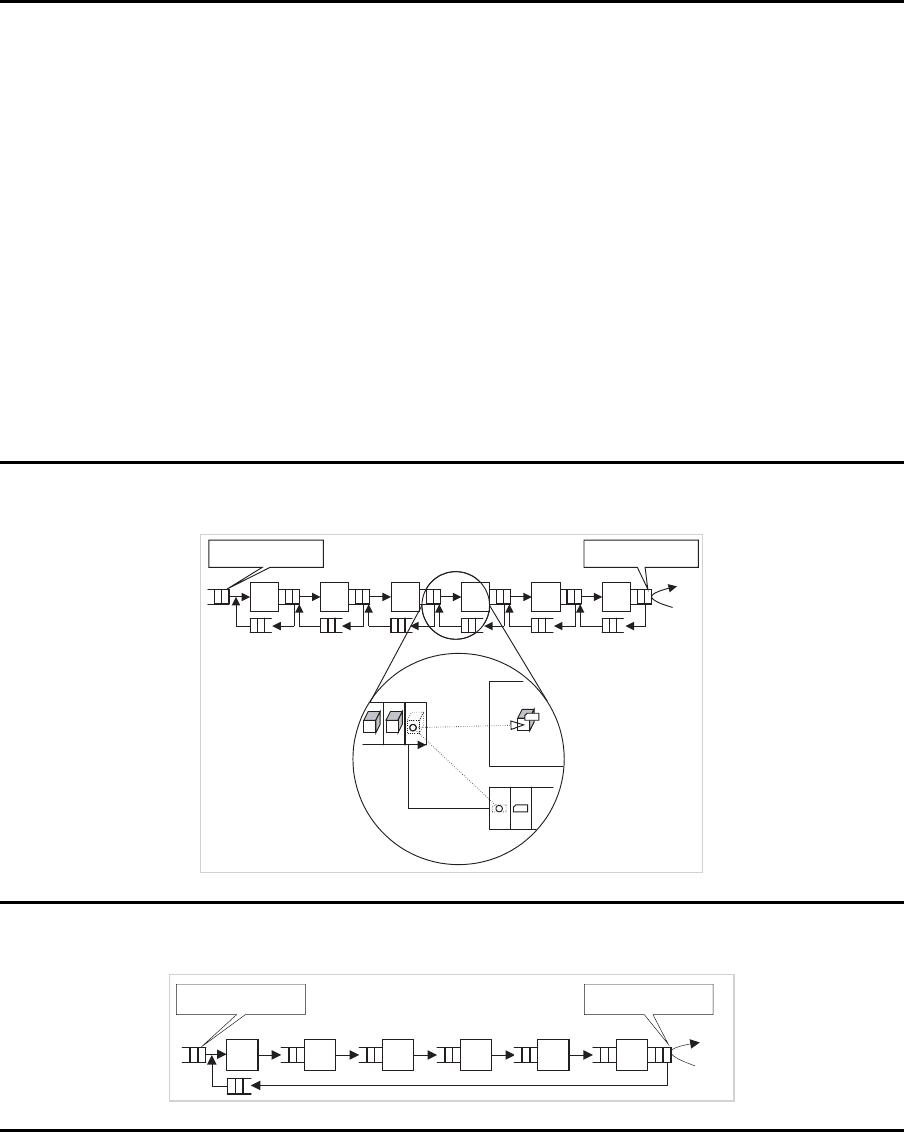

19 Advanced Planning Systems

APS

SC-PartnerAdvanced Planning System

Algorithmen/

Optimierungs-

verfahren

Supply Network Planning

(Aggregierte Gesamtplanung,

Hauptproduktions-

programmplanung)

Production Planning/

Detailed Scheduling

(Ressourceneinsatzplanung)

Warnungen/Alerts

Interaktive

Planänderungen

Planungsmodule unterstützende Module kollaborative Module

Network Design

(Systemplanung, Standortplanung)

Transaktionsorientiertes PPS/ERP-System

Materialbedarfsrechnung (MRP)

OLTP-System

Capable to Promise

(Verfügbarkeitsprüfung:

Kapazität)

Distribution Planning

(Liefermengenzuordnung)

Transportation

Plannning/Vehicle

Routing

(Auslieferungsplanung)

Demand Planning

(Prognoseverfahren, Sicherheitsbestand)

Available to Promise

(Verfügbarkeitsprüfung:

Bestand)

Collaborative Forecasting

(Prognosen)

Collaborative Replenishment

(Beschaffung)

Vendor-Managed Inventory

(Bestandsmanagement)

OLTP-System APS PPS-/ERP-System

(Sicherheitsbestand)

(Losgrößen, MRP)

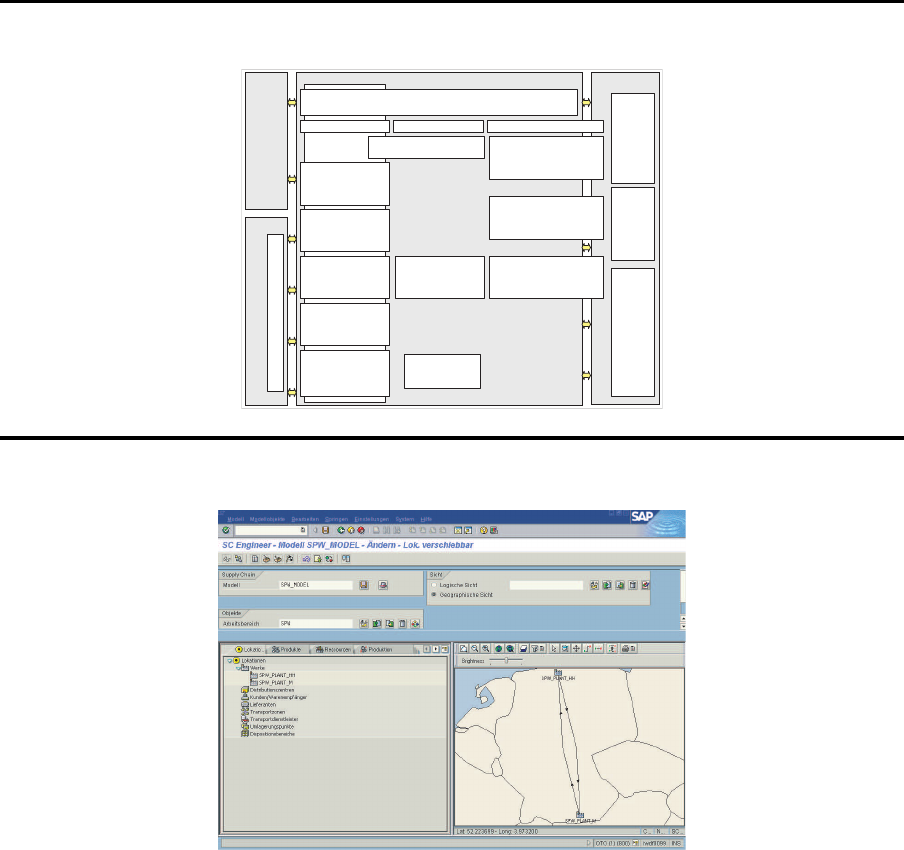

Benutzerober߬ache eines APS (mySAP SCM)

102